- 首頁

-

產(chǎn)品中心

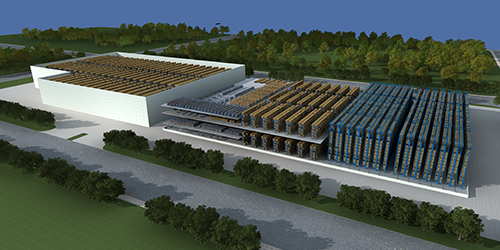

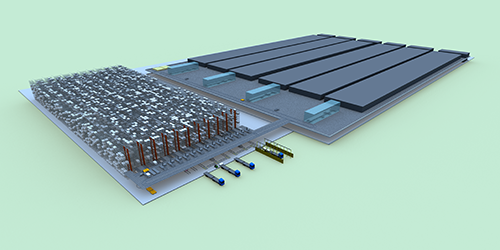

AS/RS系統(tǒng)

AS/RS系統(tǒng)

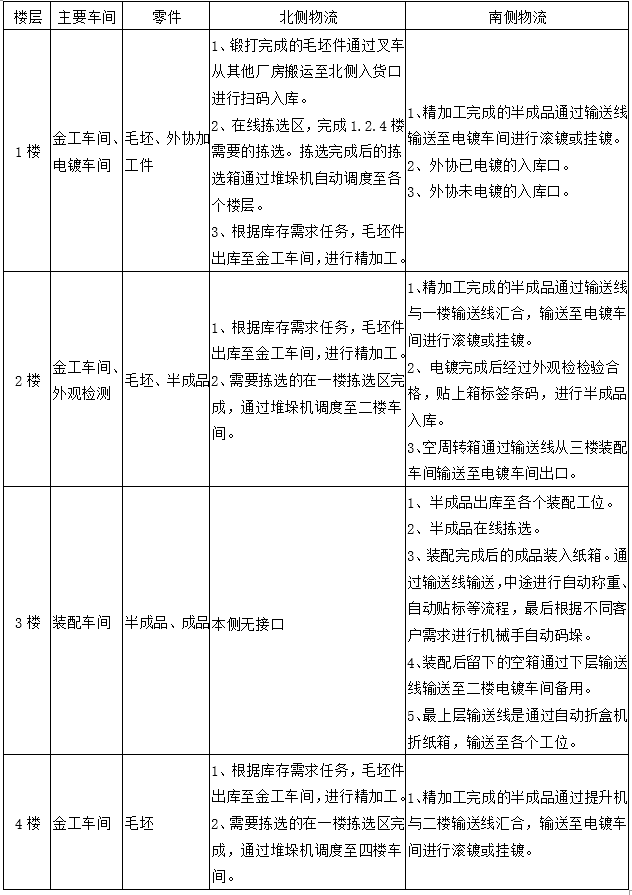

AS/RS系統(tǒng)-有軌巷道堆垛機(單深)

AS/RS系統(tǒng)-有軌巷道堆垛機(雙深)

AS/RS系統(tǒng)-有軌巷道堆垛機(多深)

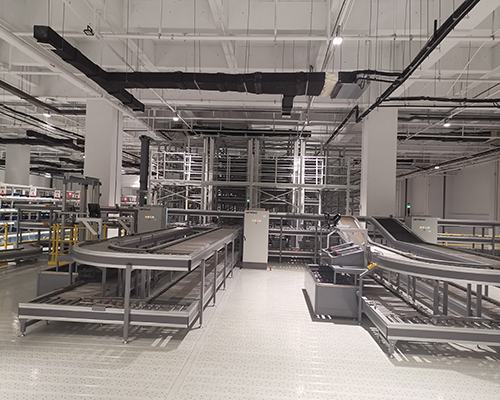

AS/RS系統(tǒng)-托盤輸送設(shè)備

AS/RS系統(tǒng)-RGV設(shè)備

AS/RS系統(tǒng)-環(huán)穿設(shè)備

AS/RS系統(tǒng)-托盤提升機

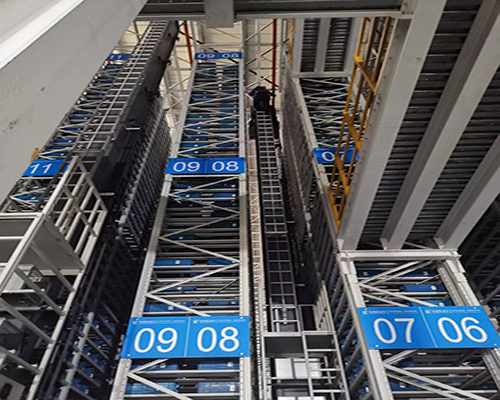

MINILOAD系統(tǒng)

MINILOAD系統(tǒng)

MINILOAD系統(tǒng)

MINILOAD系統(tǒng)

MINILOAD系統(tǒng)

MINILOAD系統(tǒng)

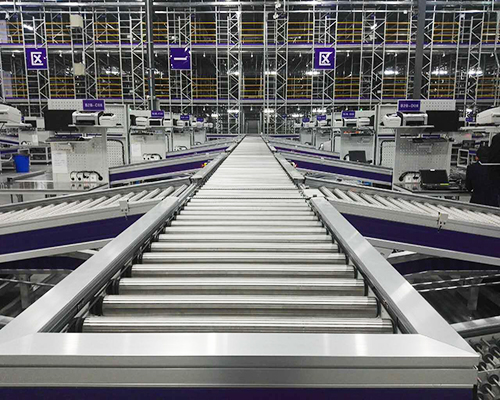

箱式輸送系統(tǒng)-鋁合金結(jié)構(gòu)系列

箱式輸送系統(tǒng)-鋁合金結(jié)構(gòu)系列

箱式輸送系統(tǒng)-鋁合金結(jié)構(gòu)系列

箱式輸送系統(tǒng)-鋁合金結(jié)構(gòu)系列

箱式輸送系統(tǒng)-鋁合金結(jié)構(gòu)系列

箱式輸送系統(tǒng)-鋁合金結(jié)構(gòu)系列

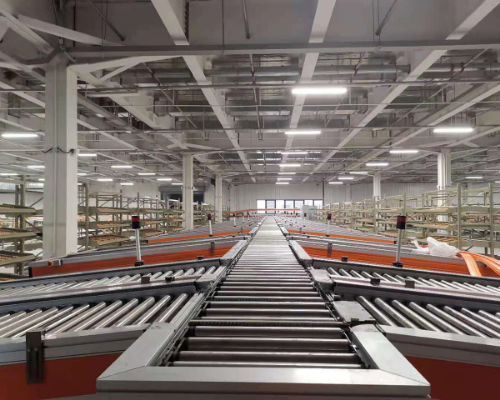

箱式輸送系統(tǒng)-碳鋼結(jié)構(gòu)系列

箱式輸送系統(tǒng)-碳鋼結(jié)構(gòu)系列

箱式輸送系統(tǒng)-碳鋼結(jié)構(gòu)系列

箱式輸送系統(tǒng)-碳鋼結(jié)構(gòu)系列

螺旋提升機

垂直提升機

-

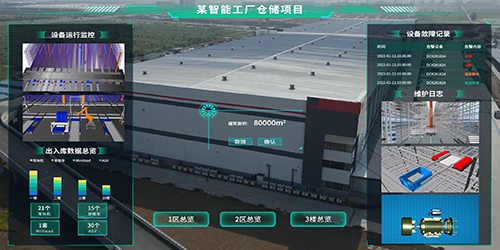

軟件中心

-

行業(yè)方案

了解更多

了解更多半導(dǎo)體設(shè)備訂單式的生產(chǎn)特性對生產(chǎn)物流配送提出了更高的要求,物流中心需要按照訂單進(jìn)行備料并確保能快速響應(yīng)生產(chǎn)節(jié)拍,及時供應(yīng)到產(chǎn)線。

-

無憂服務(wù)

- 新聞中心

-

關(guān)于我們

400-010-3808

收藏我們